Hala Produkcyjna

Opis hali i linii technologicznej

Hala produkcyjna Aristo Eco Home o powierzchni 3000m2 została zbudowana w 2021r. Lokalizacja hali nie jest przypadkowa. Hala została zbudowana w Łódzkiej Specjalnej Strefie Ekonomicznej w dzielnicy przemysłowej Skierniewic, w centralnej części Polski, skąd są bardzo dobre połączenia komunikacyjne. Bliskie sąsiedztwo autostrad sprzyja dobrej organizacji logistycznej we współpracy z Kontrahentami.

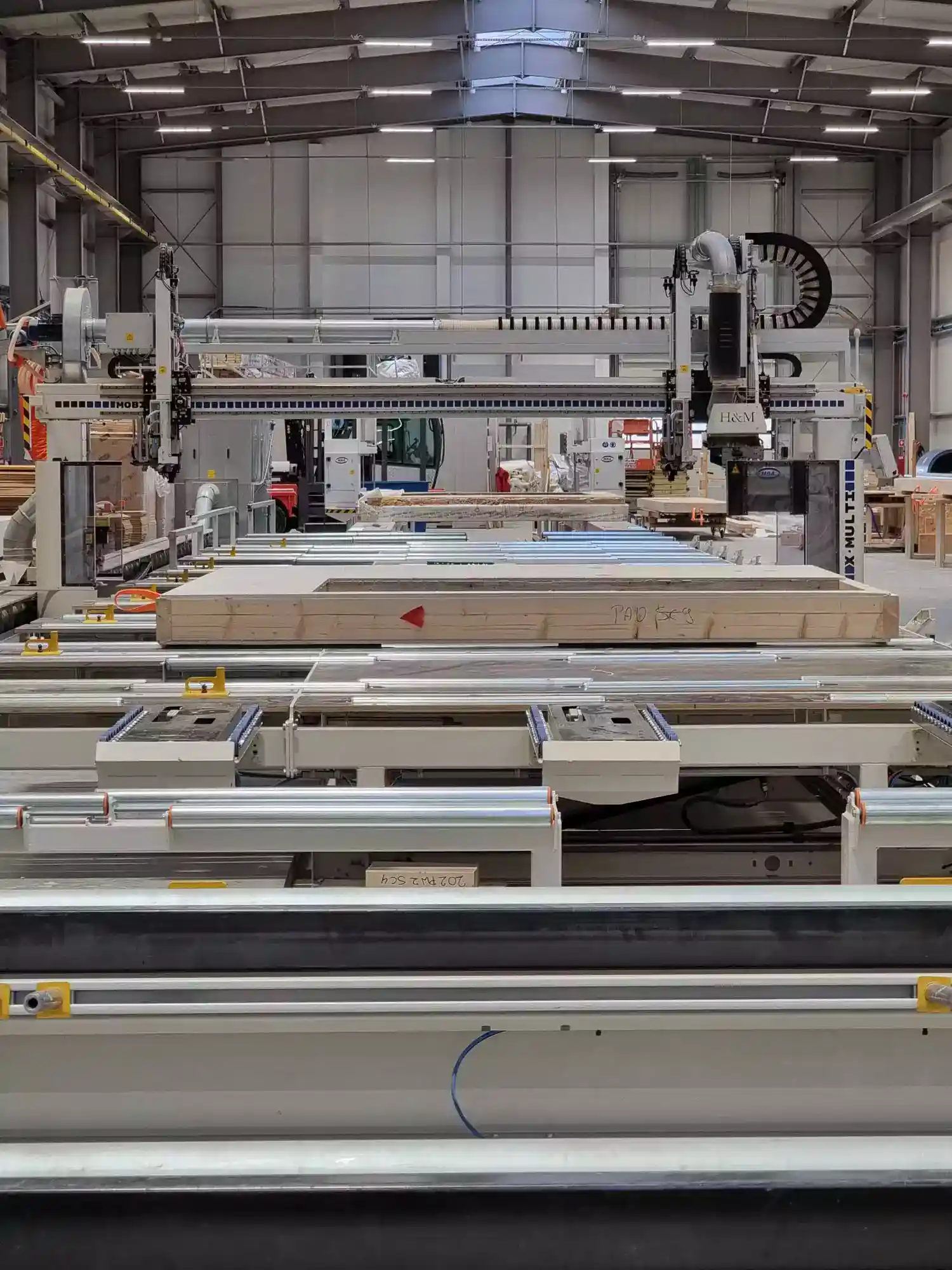

W hali ustawiona jest linia sterowana numerycznie, począwszy od wycinania drewna pod potrzeby prefabrykacji, zbijania konstrukcji, poszywania konstrukcji płytami, z późniejszym wycinaniem otworów i ścinaniem wystającej płyty poza obrys konstrukcji.

Do projektowania i późniejszego przełożenia wykonanego projektu na język centr obróbczych, sterowanych numerycznie, wykorzystywany jest program projektowy Dietrich’s.

A. Centrum cięcia i frezowania

Surowiec obrabiany w obszarze linii cięcia:

B. Linia do prefabrykacji przegród

Stanowisko nr 1 formatowania przegrody

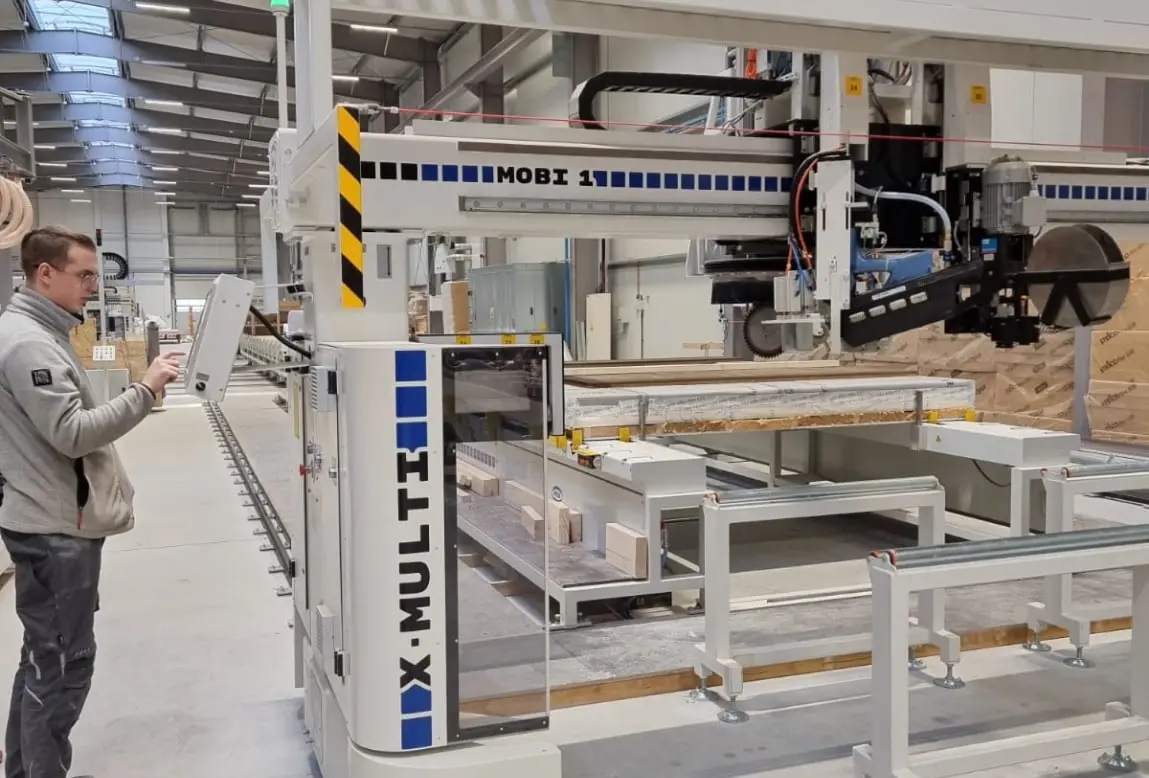

Ponad stołem formatowania ściany może swobodnie poruszać się most szyjąco-frezujący sterowany numerycznie.

Stół roboczy nr 2 - poszycie wewnętrzne przegrody

Most szyjąco – frezujący-Most „M1”:

Na belce mostu znajdują się następujące narzędzia:

Stół odbiorczy- stół nr 3.

Stół roboczy nr 4

Most szyjąco- frezujący- Most „M2”:

Stół roboczy nr 5

Stół roboczy nr 6

Galeria Hali Produkcyjnej i Linii Technologicznej